Алексей Карфидов, заведующий кафедрой инжиниринга технологического оборудования НИТУ МИСИС, сооснователь конструкторского бюро полного цикла «Карфидов Лаб» — о том, какие изменения претерпела машиностроительная отрасль за последние годы.

Сегодня мы отмечаем День машиностроителя — профессиональный праздник, посвящённый инженерам, технологам, специалистам по разработке, производству, обслуживанию машин и механизмов. В России его традиционно отмечают в последнее воскресенье сентября.

Машиностроение — это не просто станки и автомобили, а целая комплексная деятельность, включающая проектирование, производство, тестирование и внедрение технологий, которые меняют наш мир. С каждым годом это направление становится всё более высокотехнологичным. Требования повышаются и к самим инженерам: теперь они должны обладать разносторонними знаниями, выходящими за пределы представлений о том, чем занимаются машиностроители.

«Умная» индустрия — что это?

Цифровая трансформация производства и переход к индустрии 4.0 — это ключевое стратегическое направление развития современной промышленности. Изменения затрагивают бизнес на всех уровнях: от управления технологическим процессом до обеспечения документооборота.

Вопреки ажиотажу, всё не так просто: интеграции цифровых технологий и масштабная автоматизация требуют глубоких знаний в области IT, электроники, физики объектов. Только тогда машиностроители могут трансформировать традиционные устройства в их цифровые аналоги, собирать данные и разрабатывать алгоритмы для контроля и оптимизации.

Роль инженеров в «умных» заводах будет расширяться, они возьмут на себя новые, разнообразные задачи. Для успешного внедрения решений в рамках Индустрии 4.0 машиностроителям необходимо адаптировать реальные физические системы для цифрового мира.

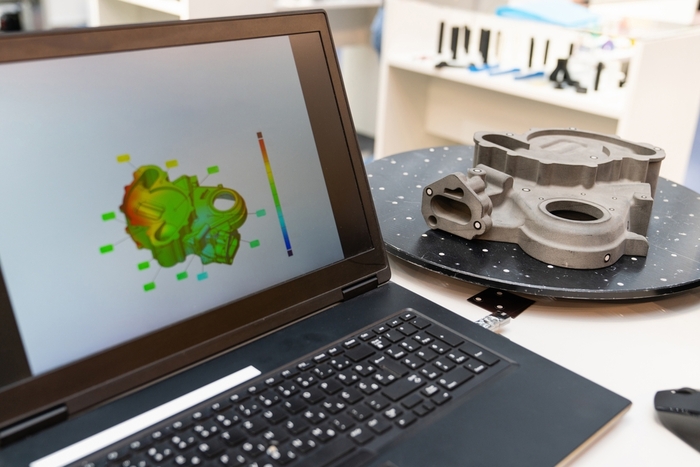

Возьмём типовую фрезерную станцию: её комплектуют датчиками температуры, вибрации, тока шпинделя и затем подключают к программируемому логическому контроллеру. Данные передаются в систему управления производством (MES) и используются для построения цифрового двойника, который моделирует нагружение и износ инструмента в реальном времени. На базе этих данных развёртывают алгоритмы предиктивного обслуживания и автоматической оптимизации режимов резания — это позволяет планировать замену инструмента до возникновения брака, снижать простои и повышать точность обработки.

Для такой работы машиностроителю нужны навыки интеграции датчиков и контроллеров, обработки сигналов, построения конвейеров данных и базовое понимание методов машинного обучения, чтобы корректно интерпретировать прогнозы и внедрять их в производственный цикл.

Печатают не только чернилами

Аддитивные технологии — метод создания трёхмерных объектов, деталей или вещей путём послойного добавления материала с помощью 3D-принтеров. Ещё недавно технология считалась лишь основной для прототипирования, однако с недавнего времени её начали применять в производстве высококачественных деталей, покрытий и легирования. 3D-печать позволяет создавать конструкции, которые раньше было невозможно или экономически нецелесообразно производить традиционными методами.

Представьте, что вы изготавливаете устройства для частных предприятий. Заказ уже почти готов к отправке, но производственный процесс встал из-за того, что нет нескольких маленьких, но критически важных деталей — либо задержали поставки, либо их создание ресурсозатратное и на выходе высок шанс брака. Неприятно, однако такое случается повсеместно. В подобных случаях на помощь приходят собственные 3D-принтеры. Аддитивное производство позволяет производить высококачественные детали в кратчайшие сроки. Многие компании уже поставили на поток печать собственных расходных материалов, например фрезы и свёрла.

Не последнюю роль аддитивное производство играет в аэрокосмической и автомобильной отраслях, потому что позволяет создавать более лёгкие и прочные конструкции за счёт сложной геометрии.

Материалы нового поколения

В современной машиностроительной практике активно применяются материалы и покрытия, способные выдерживать высокие температуры, а также механические и химические воздействия — это обеспечивает надёжность и длительный срок службы изделий.

Особое внимание отведено лёгким и прочным композитам, армированным керамикой, а также антикоррозийным и наноструктурированным покрытиям. Последние позволяют улучшать сцепление компонентов, снижать трение и повышать прочность на изгиб благодаря контролируемой структуре поверхности. Такие покрытия уменьшают потери энергии в механизмах при циклических нагрузках.

Нанесение покрытий методом вакуумно-импульсно-дугового плавления в научно-учебном центре самораспространяющегося высокотемпературного синтеза МИСИС-ИСМАН

Как роботы (не)заменят людей

Сегодня мы наблюдаем глобальный тренд на роботизацию.

Обратите внимание: Станки с ЧПУ: основные особенности.

Однако важно помнить: за созданием роботов всегда стоят люди. Их проектируют инженеры, производят специалисты, обслуживают и эксплуатируют квалифицированные сотрудники. То есть роботизация сама по себе создаёт новые рабочие места в смежных областях. Главное же её преимущество в том, что рутинные и простые сборочные операции можно передать машинам. Это освобождает время и интеллектуальный ресурс людей, позволяя сосредоточиться на создании принципиально новых и более сложных разработок.Российские вузы проделывают огромную работу, чтобы актуализировать свои образовательные программы и идти навстречу потенциальным работодателям. На базе учебно-производственного центра НИТУ МИСИС ARTCAD студенты вместе с учёными проектируют роботов для прохождения полосы испытаний. Им предоставлен доступ к современному оборудованию в области макетирования: лазерным резакам, 3D-печати, литью металла и пр.

Цифровые двойники и виртуальное прототипирование

В промышленности и машиностроении, где людям из разных предприятий нередко приходится работать над одним проектом, важно обустроить пространство для совместной деятельности. 3D-модели давно стали частью проектирования и разработки, однако экран компьютера не всегда позволяет координировать действия с высокой точностью.

Цифровой двойник — это виртуальная копия реального объекта или системы, которая полностью повторяет её характеристики и поведение. Такой «двойник» создаётся с использованием инженерных моделей, симуляций и данных с датчиков. Двойник позволяет прогнозировать, как изделие поведёт себя в разных условиях, находить слабые места ещё на стадии проектирования и оперативно вносить изменения без необходимости создавать множество дорогостоящих прототипов.

В машиностроении цифровые двойники применяют на всех этапах жизненного цикла изделия. Например, инженеры могут заранее протестировать конструкцию шасси по десяткам сценариев нагрузки или отследить, как будет вести себя двигатель в реальных условиях эксплуатации. Кроме того, цифровой двойник помогает в обслуживании: датчики фиксируют температуру, вибрации, износ, и система в реальном времени сравнивает показатели с виртуальной моделью. Это позволяет предсказывать поломки и проводить обслуживание до того, как возникнет серьёзная неисправность, снижая расходы и риски простоя.

ИИ против брака

Не менее важный аспект в современном машиностроении — искусственный интеллект и нейросети. Уже сейчас эти технологии позволяют создавать трёхмерные модели по текстовым описаниям, а системы машинного обучения предсказывают потенциальные неисправности и помогают в обслуживании оборудования.

Кроме того, нейросети помогают оптимизировать производственные процессы и контроль качества. Они способны автоматически выявлять дефекты продукции с помощью анализа изображений и других данных, что снижает количество брака.

В заключение отметим, что спрос на инженеров, которые могут работать с такими высокотехнологичными системами, растёт с каждым годом. Компании уже ищут специалистов, способных разрабатывать роботов и автоматизированные системы, проектировать новые материалы и управлять сложными производственными процессами.

Университет МИСИС активно участвует в подготовке таких специалистов. В рамках программы бакалавриата «Технологические машины и оборудование» и магистратуры «Технологические машины и оборудование» студенты с первого курса начинают работать с современными технологиями, такими как 3D-печать и лазерная резка, обучаются прототипированию и роботизации. Обучающиеся разрабатывают конструкции и испытывают их на специальных полигонах, что помогает им не только углублённо изучать теорию, но и получать практические навыки, которые востребованы на рынке труда.

Больше интересных статей здесь: Производство.

Источник статьи: Цифровые двойники, предиктивные алгоритмы и аддитивные технологии: главные тренды цифровизации промышленности.